水导激光加工技术在航空航天领域的应用

发布日期:2024-08-12 09:56 浏览量:

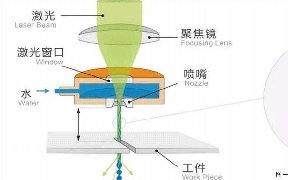

激光加工是利用能量密度极高的激光束作用于工件,使材料瞬间熔化或气化,同时在冲击波的作用下将熔融材料微粒吹开,从而实现切割、钻孔等操作的加工工艺。然而,这种加工方式可能会在工件的加工面周围产生热损伤,并导致熔融微粒沾污问题,因此在坚硬材料和精密微加工中的应用受到限制。1993年,瑞士科学家Beruold Richerghagen首次提出了水导激光加工技术。随后,一系列针对不同坚硬材料的水导激光加工研究在全球范围内展开。

什么是水导激光加工?顾名思义,它就是在激光处理过程中引入了水流。这样做不仅可以提高加工精度,而且能大大缓解热损伤和熔融微粒污染的问题。想象一下,一束高能量密度的激光照射到工件上,瞬间熔解或气化材料,同时借助水流把熔融的颗粒吹离,从而达到切割、钻孔等目的。这个过程很特别,能够精准加工出飞机零部件,尽可能降低热影响区域,防止零部件发生变形和性能下降,保障零件质量和可靠性。

在航空航天领域,材料通常具有高强度、高硬度和高耐热性,例如钛合金、镍基合金、碳纤维增强复合材料(CFRP)、陶瓷基复合材料(CMC)以及陶瓷材料等。传统加工方法难以同时满足精度和效率的要求,而水导激光加工技术则凭借其高能量密度和精细冷却效果,能够精确加工这些高性能材料,减少热影响区,防止材料变形和性能劣化,从而确保零部件的质量和可靠性。

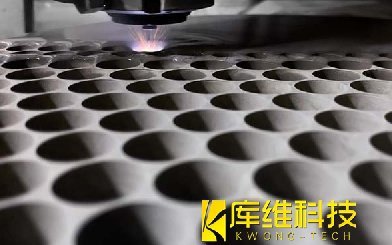

喷气发动机是航空器和航天器的心脏,其涡轮部件必须在高压高温环境下稳定运行。为了降低温度,这些部件上常常钻有微小的冷却孔。但是,由于孔径极小,材料硬度又很高,传统的钻孔方法已经无法胜任。这时候,水导激光加工就派上用场了。它能有效地完成这项任务,保证涡轮部件在极端环境下的稳定性和性能。

在切割航空航天材料时,传统切割方法往往会产生热变形和裂纹。而水导激光切割技术可以有效缩小热影响区域,避免这些问题。比如,国内许多大学都在进行关于水导激光切割碳纤维增强复合材料(CFRP)的研究。结果表明,在纳秒激光切割过程中,原本几百微米的热影响区域可以被水导激光切割技术降低到仅仅几十微米。对于厚度几毫米的材料,单边锥度甚至可以减小11.8%至2°~3°左右。

水导激光加工技术是一种清洁、可靠、高精度且灵活多变的加工技术,在航空航天领域拥有巨大的发展潜力。它不仅能切割各种硬质材料,还能有效解决传统激光加工中存在的热损伤和残留物问题。同时,水的冷却功能也有助于清除碎屑材料,进一步提升加工表面质量,减轻对环境的负面影响。水导激光加工技术的出现,无疑为航空航天制造业注入了新的活力。它不仅提高了生产效率,还提升了产品质量,为未来的航空航天事业奠定了坚实基础。

相关文章

不同铝合金牌号的切割特点有哪些差异?

水导激光切割技术正在成为碳化硅晶片切割的优选

水导激光加工与常规加工相比,有哪些优势?

水导激光加工技术是什么?