水导激光器更多地应用于陶瓷和复合材料等先进材料的加工。本文旨在研究水导激光器在热障涂层镍高温合金上钻削锐角孔的基本特性,并与目前最先进的QCW毫秒光纤激光器进行比较。水导激光打孔质量(就热损伤而言)与冷烧蚀过程非常相似(即在基材内部不产生任何热缺陷的加工)。水导激光加工的材料去除机制似乎是蒸汽压力、冲击冲击压力和水射流压力作用下的熔体喷射的结合。

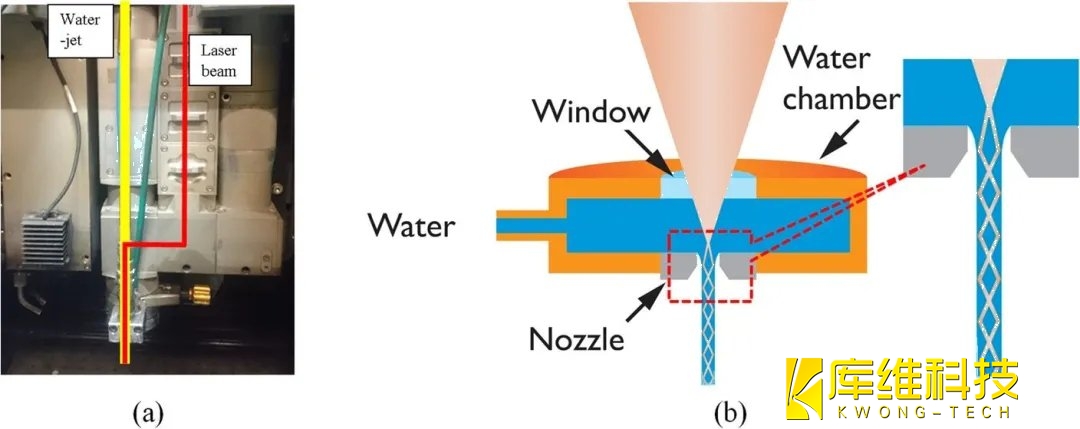

图1、水射流制导激光加工原理

图1(a)和图1(b)分别显示了水导激光系统的照片视图和原理图,其中激光束通常为535 nm激光,聚焦在直径为40 ~ 150 μm的加压水射流上。加压的水射流作为光束导流器,通过全内反射将激光脉冲引导到激光照射区。虽然激光聚焦光斑尺寸小于水射流直径,但由于内部反射,激光束在水射流内部均匀化,在激光照射区域内,光束和射流的直径保持不变。

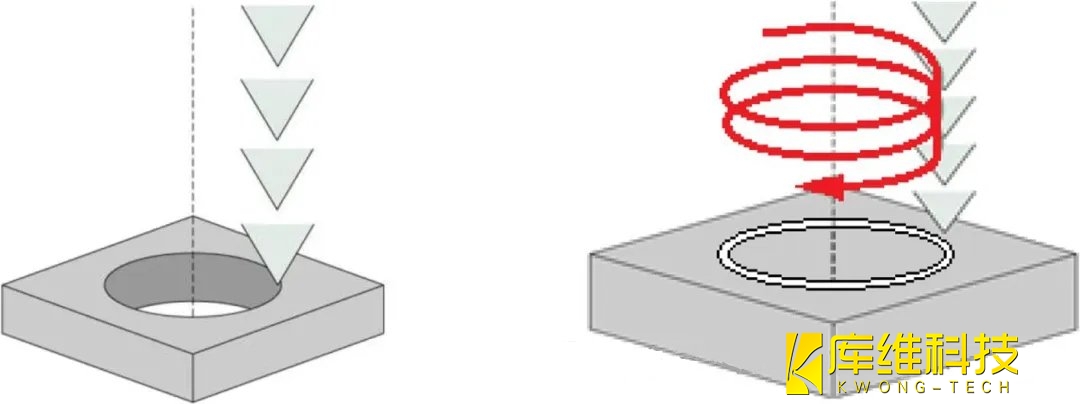

图2、ms和水导激光打孔扫描技术

毫秒(ms)和水导激光钻孔采用的激光束扫描策略分别如图2(a)和(b)所示。采用ms激光的标准钻孔(图2a)包括初始冲击钻孔(或穿孔以获得通导孔),然后沿着相同的圆形路径进行一系列激光运动(或轨道)以获得所需的孔直径。在初始穿孔过程中,大部分熔体从顶部喷出,而在环形套管钻孔过程中,大部分熔体从后部喷出。水导激光钻孔采用螺旋钻孔法(图2b),该方法不需要建立导孔。水导激光器沿着圆形路径运动,水射流发出的激光束继续以向下螺旋的方式穿过孔,而水导激光头与工件表面保持相同的距离。在水导激光工艺中,大部分烧蚀材料被水向上冲刷。一旦激光穿透了材料,再绕几圈或转几圈就可以使孔的边缘变得平滑。

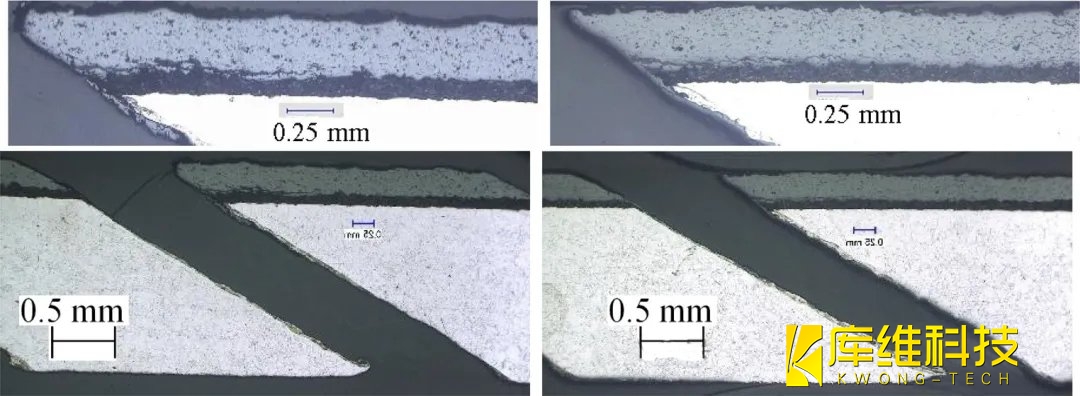

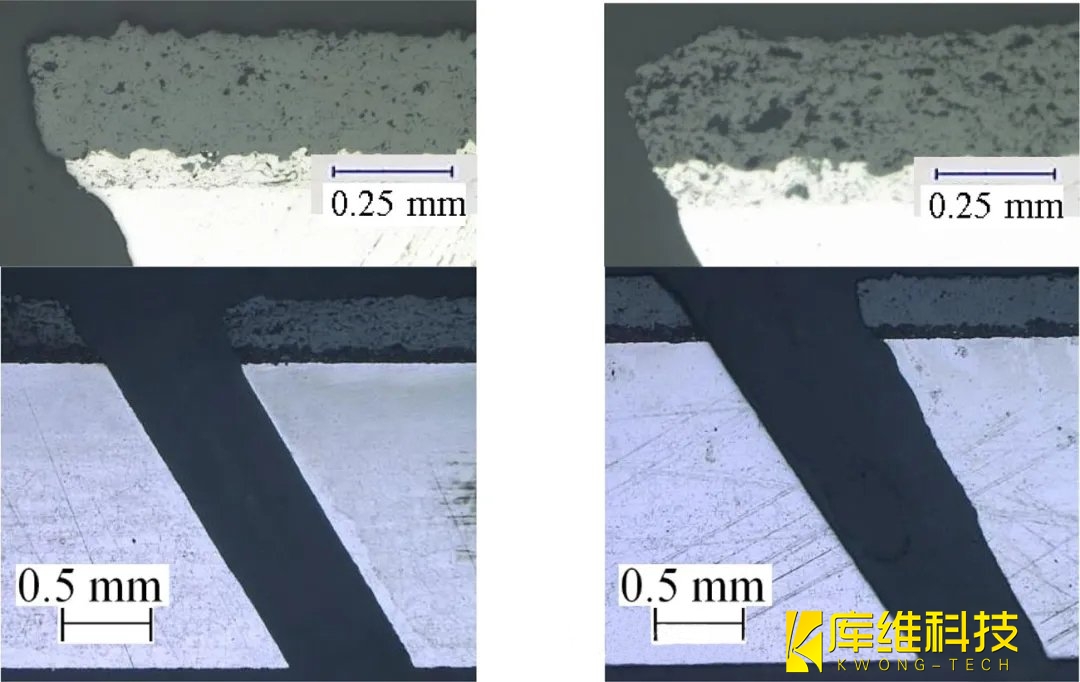

图3、毫秒激光钻孔对热障涂层脱层和重铸层厚度的影响

毫秒激光钻孔参数对热障涂层分层的影响如图3所示。在2.4 mm厚的热障涂层镍合金上以30°角钻孔0.75 mm孔。初始冲击以2.5 J、0.25 ms、25 Hz、100次脉冲进行,并使用空气作为辅助气体。钻孔的峰值功率为10kw,脉冲持续时间为0.5 ~ 1ms。选择这些参数是为了在钻孔上获得最佳的冶金性能。由于孔内壁上有过多的重铸层,小于0.5 ms的脉冲持续时间不是镍高温合金钻孔的最合适参数。

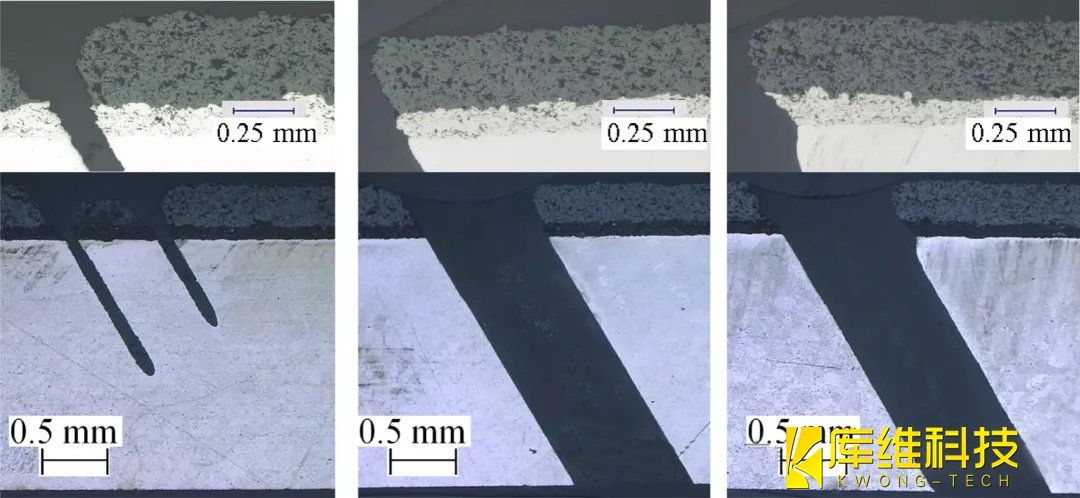

图4、不同螺旋钻孔轨道数的水导激光钻孔横切面图像

图4显示了螺旋轨道数量对水导激光在热障涂层航空航天合金上钻45°孔的影响。如图所示,钻大约120个螺旋钻孔轨道,需要的平均功率为42W,才能以45°角完全钻穿2.4 mm 热障涂层镍合金。

图5、脉冲频率对水导激光钻孔的影响

脉冲频率对水导激光钻削等量螺旋钻孔轨道(150条)和平均功率(42 W)的影响如图5所示。脉冲频率的增加降低了脉冲能量、峰值功率和功率密度,最终降低了内部产生热量的程度,从而避免了涂层-衬底界面处的热点。

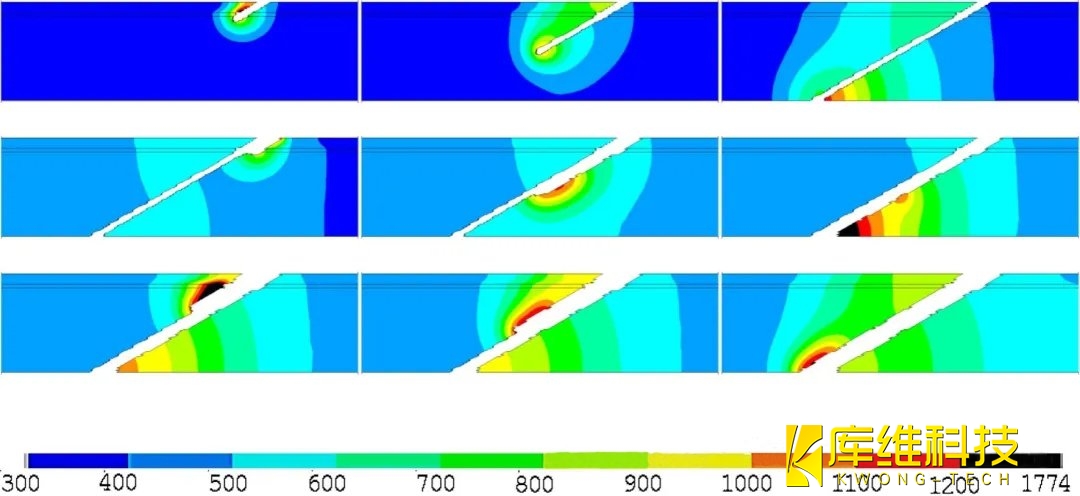

图6、热障涂层合金微毫秒激光打孔的温度及材料去除特性

图6和图7分别显示了ms和水导激光钻孔的烧蚀曲线和温度曲线。所有结果都被绘制为与脉冲结束时间(下一个激光脉冲与材料相互作用之前)相对应的时间。图6中的视图1、视图2和视图3分别对应了初始冲击的结果:激光位于钻孔圆的右侧和激光位于钻孔圆的左侧。图6的一个主要观察结果是,在大多数情况下,在孔的顶部前缘观察到一个高温区,这应该是热障涂层分层的主要原因。

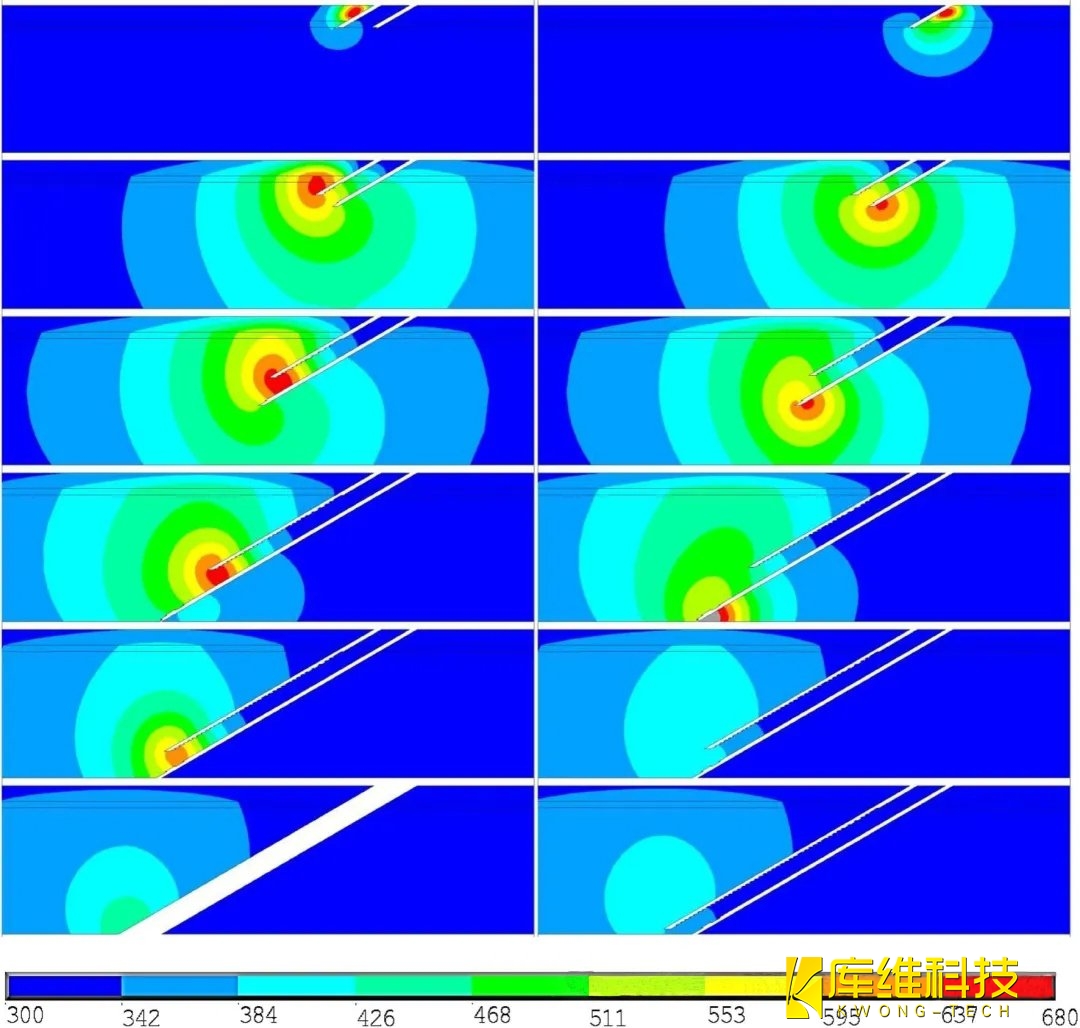

图7、热障涂层合金水导激光打孔的温度和材料去除特性

从图7中可以看出,随着水射流冷却的增强,纳秒激光脉冲显著降低了每个激光脉冲末端的残余温度。另一个主要观察结果是,水导激光过程的热点完全包含在激光照射区内(图7),这最终有助于阻止热障涂层分层。

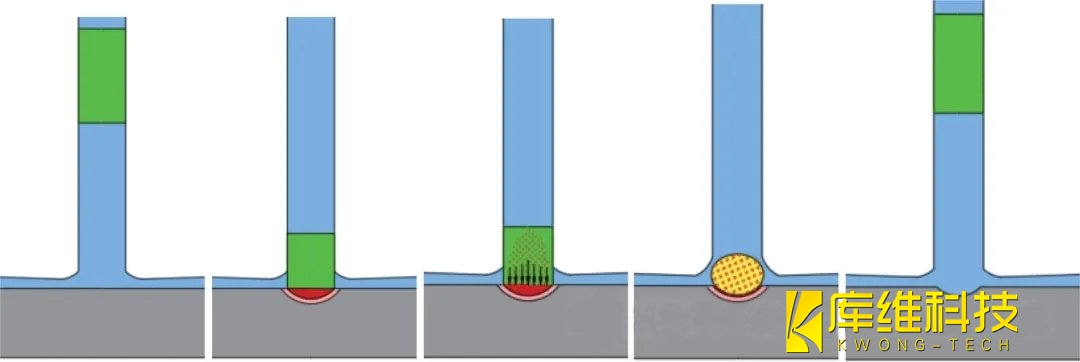

图8、水导激光材料去除机理示意图

图8给出了水导激光加工过程的合理机理。首先,通过水引导(图8b)的激光脉冲(图8a)与材料表面相互作用。激光与材料的相互作用(图8b)导致辐照区内的加热、熔化(图8b)和轻微的汽化(图8c)。由于脉冲长度较长(~ 150 - 250ns),部分激光束被汽化物质吸收(图8c),导致在激光照射区上方形成等离子体(图8d)。在这个阶段,等离子体充当水射流和材料之间的中间区域(图8d)。这种现象与激光冲击强化所观察到的机制类似,在这种机制中,被困在水层和衬底之间的等离子体产生了高量级的压力波。与最先进的纳秒激光与材料的相互作用相比,等离子体产生的冲击波以及高量级的蒸汽压力加速了熔体喷射过程。一旦等离子体开始消失,水射流与高温激光照射的表面相互作用,表面可能仍然有一层薄薄的残余熔体。水射流与高温激光照射区相互作用导致水的爆炸性汽化,产生脉冲冲击压力,导致激光照射区残余熔体层被清除。因此,在水导激光钻孔上没有观察到重铸区或热影响区。

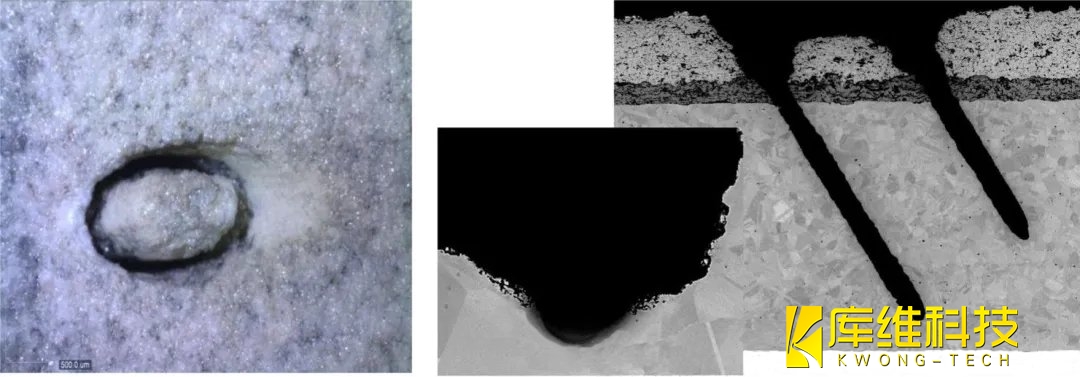

图9、水导激光在与表面45°处部分钻孔的光学显微图像

部分钻孔的入口和截面如图9所示。在最先进的纳秒级钻孔中,孔内的整个区域都是机械加工的,而与水导激光钻孔一起使用的螺旋钻孔技术则可以忽略壁面锥度,并且速度更快。由于激光束被引导穿过一个非常薄的水射流(直径约60 μm),因此避免了光束发散的问题,因此钻孔的壁直,生产率更高。

研究表明水导激光打孔工艺的基本特性如下:

1、水导激光可以在热障涂层镍合金表面产生锐角孔,而不产生涂层脱层或重铸层。

2、水导激光打孔角孔时,孔前缘仅在打孔开始时经历高温。随着钻孔向下移动(以螺旋方式),高温区域已完全包含在激光照射区域内,从而实现无分层钻孔。这与毫秒激光钻孔相反,在毫秒激光钻孔中,从钻孔过程开始到结束,在孔的前缘可以观察到有明显更高的温度。

3、在2.4 mm厚的材料上,用42 W 激光在表面45°、30°和15°方向上打孔0.75 mm直径的孔,分别需要40、80和160 s左右。

4、在平均功率为500w时进行的毫秒激光钻孔比在42 W时进行的水导激光钻孔快10倍。高平均功率水导激光器可能实现高质量和高生产率的冷却孔钻在涂层航空发动机部件。