在现代工业生产中,焊接技术无疑是连接金属部件的关键工艺之一。从最初的简单工具到如今的自动化设备,焊接设备的演变不仅体现了技术的进步,也极大提升了生产效率和产品质量。本文将深入探讨焊接设备从手动到自动的演变历程。

一、手动焊接

在焊接技术的初期,手动焊接是最基本的方法,早在19世纪末,焊接工艺就开始应用于金属加工行业。焊工使用焊条、焊枪等简单工具,通过手工操作进行加热和连接金属部件。虽然这种方法成本低廉,但依赖于焊工的经验和技能,存在焊接质量不稳定、效率低下的问题。

手动焊接的局限性:

1、质量不稳定:受焊工技术水平影响,焊接质量波动大。

2、效率低下:人工操作速度慢,无法满足大规模生产需求。

3、安全性问题:长时间高强度工作对焊工的身体造成较大负担。

二、半自动焊接

20世纪中叶,随着工业需求的增加,科技不断发展,半自动焊接设备应运而生。通过机械设备辅助手动操作,提高了焊接效率,减少了人为错误,使焊接质量得到了显著提升。

半自动焊接特点与优势:

1、机械辅助:焊接机在一定程度上自动化,减轻焊工负担。

2、效率提升:焊接速度比纯手动快,适合中等规模生产。

3、质量控制:通过设备调控,焊接质量更加稳定。

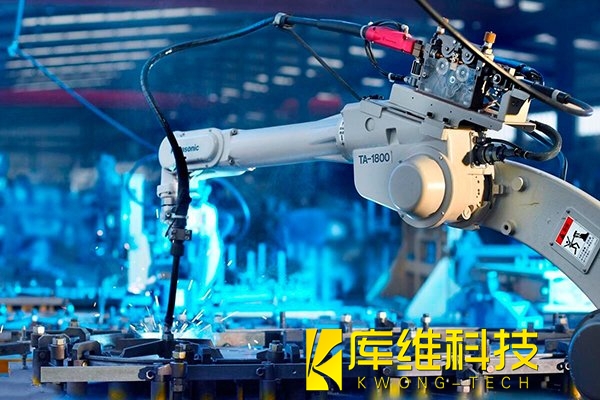

三、全自动焊接

进入21世纪,随着计算机与自动化技术的发展,全自动焊接设备逐渐成为主流。这些设备通过编程自主实现高精度的焊接操作,极大提升了生产效率和产品质量。

全自动化设备的特征:

1、智能化控制:通过计算机系统精确控制焊接参数。

2、高速高效:不需人工介入,焊接速度快,适合大规模生产。

3、质量一致性:自动化设备确保每一个焊接点的质量达到预定标准。

四、未来趋势:智能化与可持续发展

随着“工业4.0”的推进,焊接设备正朝着更智能、更环保的方向发展。预测性维护、人工智能焊接等新兴技术将进一步提升焊接设备的性能和效率。

1、智能化焊接

预测性维护:通过传感器实时监控设备状态,提前预警可能的故障。

人工智能焊接:利用AI优化焊接参数,提高焊接效率和质量。

2、环保与可持续发展

环保材料:采用低污染、可回收的焊接材料。

节能技术:优化设备能耗,减少资源浪费。

焊接设备从手动到自动的演变是工业化进程中的一部分。从手动到自动,焊接设备的发展使得焊接过程更加高效、精确和智能化,推动着制造业的快速发展。随着智能化与可持续发展的推进,焊接设备将在更广泛的行业中发挥重要作用。