激光作为一种先进的加工工具,在工业焊接领域发挥越来越重要的作用。传统的激光焊接技术虽然在一定程度上能够控制这些缺陷,但其效果往往受限于固定的焊接参数和工艺。近年来,激光摆动焊接技术的出现为焊接缺陷的控制提供了新的解决方案。通过在焊接过程中引入激光束的摆动,该技术能够显著改善熔池的动力学特性,从而优化焊接质量。激光摆动焊接技术主要基于激光束的精确控制和摆动技术,以实现高效、高质量的焊接。激光摆动焊接技术的应用能够使得激光焊接应用更加广泛,对更大工件,焊缝更宽的工件都能实现激光高效精密焊接,即对于产品的基础工艺和装配精度有所放宽。

一、激光摆动焊接的定义

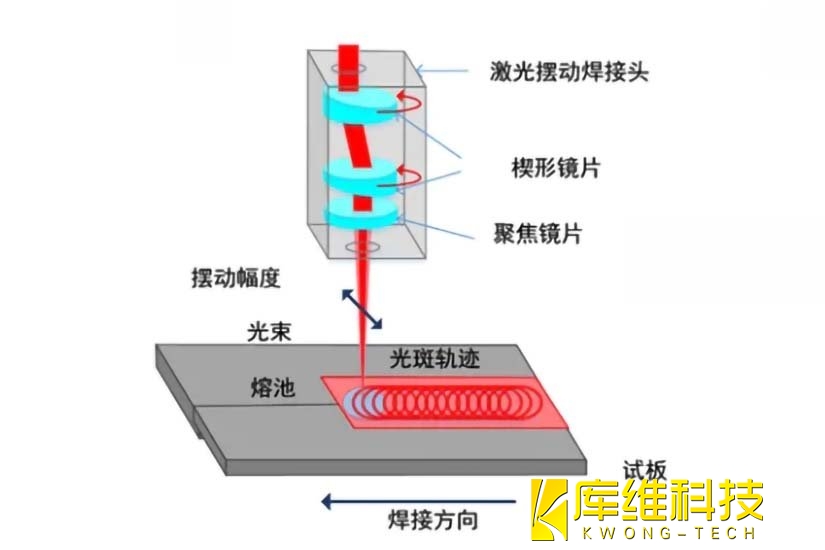

激光摆动焊接是通过快速而精确地摆动激光束,覆盖整个焊接区域。光束在焊缝方向移动时,可以进行圆形、8字形、螺旋线等多种形式的摆动。这种摆动不仅有助于实现更均匀的加热,还能有效减少焊接缺陷,如气孔和裂纹。

二、激光摆动焊接的特点

随着技术发展,激光摆动焊接技术也根据功能和需求推出了多种类型,包括激光振镜扫描头、焊接摆动头等,以适应不同行业的焊接需求。通过激光专用摆动焊接头对光束进行摆动,不仅扩大了加工范围,还提升了对焊缝宽度的容忍度,从而提高了焊接质量。激光摆动焊接具有以下特点:

(1)热输入均匀:通过改变焊接热源的位置,实现对焊缝的均匀加热,避免热应力集中。

(2)焊缝质量高:均匀的热输入使焊缝质量更加稳定,减少焊接缺陷的产生。

(3)适用性广:适用于各种材料和焊接位置,可用于手工焊接和自动化焊接。

(4)提高生产效率:减少焊接变形,降低残余应力,提高生产效率和焊接质量。

(5)可控性强:摆动幅度、频率和速度可精确控制,以满足不同焊接需求。

三、激光摆动焊接的实现原理

激光摆动主要通过焊接头实现,当前有两种焊接头,分别是振镜焊接头和摆动焊接头。

(1)振镜焊接头:

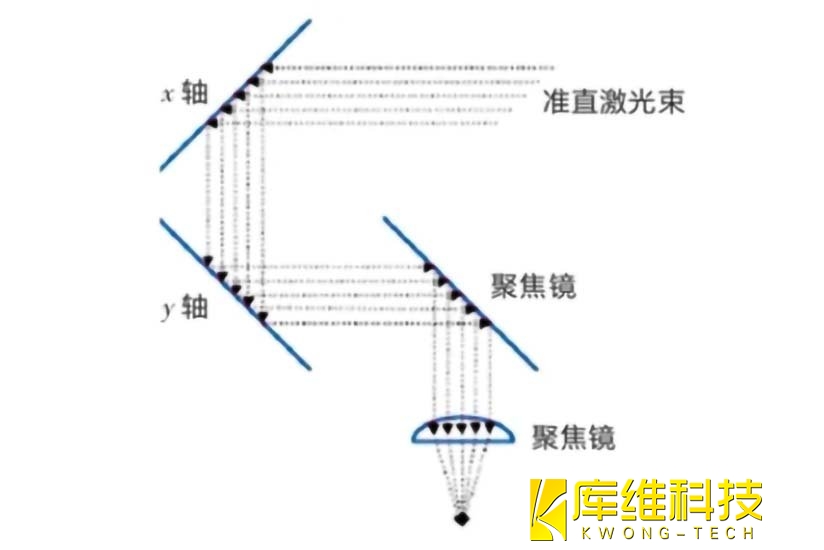

振镜焊接头的主要组成部分为扩束准直镜、聚焦透镜、XY 两轴扫描振镜、控制板卡以及上位机计算机软件系统。振镜可以改变激光光束的方向,通过电磁驱动机构带动摆动或通过步进电机驱动旋转扫描。通过振镜的运动,可以实现对光束的快速扫描,控制光斑在焊缝上高速移动,获得理想的焊缝。光束从QBH进入准直模块,转变为平行光束,再经过聚焦模块进行聚焦,以纠正激光束在聚焦平面上的枕形畸变,保证光束在同一焦平面内的精准移动。目前,实现光束摆动主要通过能够承受高功率激光的振镜实现,如图所示。

振镜又分为2D和3D振镜,2D可以实现激光在二维任意轨迹控制,3D振镜可以实现激光在XYZ,除了左右平面移动,还能在高度上进行调节。3D 振镜组成相比于 2D 振镜主要增加了“Z 轴光学系统”,使得 3D 振镜在焊接过程中可以自由改变焦点位置,进行空间曲面焊接,无需像 2D 振镜通过改变载体如机床、机器人的高度来调节焊接焦点位置。振镜焊接头通过电机带着镜片进行偏转,电机由一定的电流进行驱动,具有精度高、惯性小、响应快等优点。

(2)摆动焊接头:

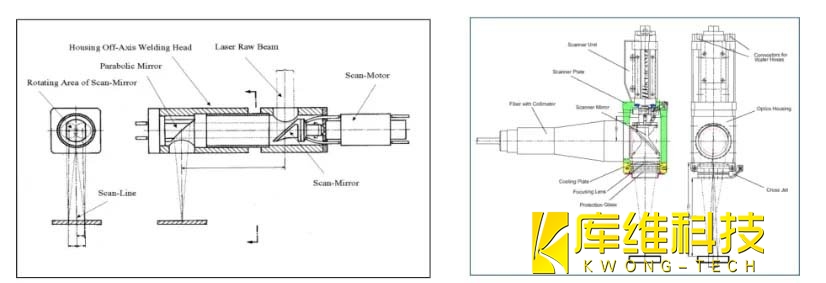

摆动焊接头通常配备有高精度的控制系统,能够精确控制激光束的摆动路径和速度。该系统主要由扫描模块(电机、镜片)、准直聚焦模块、及控制系统(运控板卡)构成,如图5所示。激光束首先通过扫描模块被导向,该模块由两个反射镜组成,通过高灵敏度的伺服电机控制摆动。准直聚焦模块用于将激光束调整为平行光束,并通过聚焦模块进行聚焦,以确保光束在焊接区域的焦点位置准确。光束可沿 X、Y 轴方向进行运动。此外,摆动焊接头还可以配置填丝和加保护气直吹的功能,进一步提高焊接质量和效率。

激光摆动焊接因其高效、高质量的焊接效果,被广泛应用于汽车制造、航空航天、电子制造等领域,特别是在需要焊接复杂形状或高精度要求的零件时,显示出独特的优势。激光摆动焊接技术不仅提高了焊接接头的性能,还扩展了激光焊接在精密制造领域的应用范围。尽管该技术具有很大的潜力,但在加工参数的影响方面仍需深入研究。