水导激光切割技术的双面镜:优势与劣势深度解析

发布日期:2025-02-06 11:30 浏览量:

在现代材料加工领域,水导激光切割技术,又称激光微射流技术,正逐渐崭露头角。它以独特的工作原理,为材料加工带来了新的变革,同时也引发了人们对于其优劣势的深入探讨。

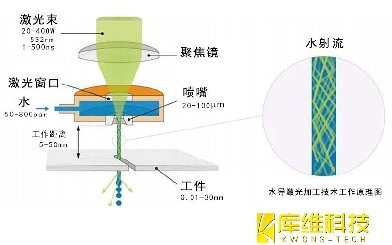

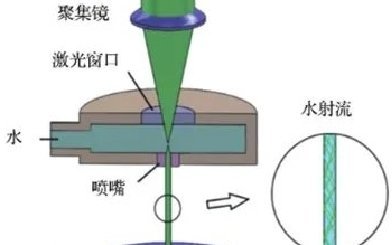

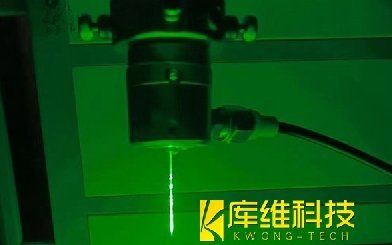

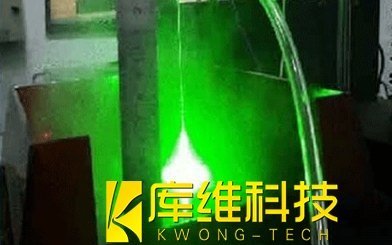

水导激光切割技术的工作原理:当激光通过一个压力调制的水腔时,将激光束聚焦在一个极小的喷嘴上,从喷嘴中喷出高压水柱,在水与空气的界面处由于折射率的原理从而形成激光的传导,使得激光沿水流方向运动,从而通过高压水射流引导加工材料表面进行切割。

优势:

-

高精度加工:能够实现极高的加工精度和分辨率,这使其在复杂形状和微细结构的 SiC 晶片制备中表现出色。对于那些对精度要求极高的精密制造领域,水导激光技术无疑是一大福音。

-

低热损伤风险:水射流的冷却效果有效降低了激光加工过程中的热影响,极大地减少了对 SiC 晶体的潜在热损伤,保证了加工材料的质量和性能。

-

环保特性:它使用水作为切割介质,避免了传统加工方法可能产生的污染,符合当下环保理念和可持续发展的要求。在环保意识日益增强的今天,这一优势显得尤为重要。

-

高灵活性:通过调整激光和水射流的参数,能够适应不同形状和尺寸的加工需求,为工艺提供了更多的可能性和选择空间。

劣势:

-

设备复杂性:水导激光切割系统涉及激光器、水射流设备以及精密控制系统的集成,这无疑增加了设备的复杂性和操作难度。对于操作人员的专业技能和知识储备要求较高,需要经过专门的培训才能熟练操作。

-

成本考量:水导激光切割系统的购置和维护成本可能较高。高昂的设备价格以及后续维护所需的费用,使得企业在投资决策时需要进行细致的成本效益分析。对于一些资金相对薄弱的企业来说,这可能成为采用该技术的一大障碍。

应用案例:

-

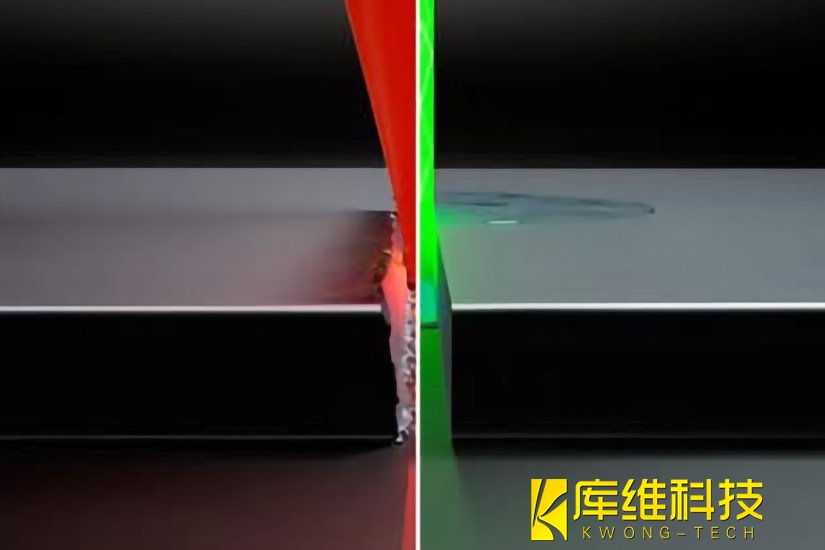

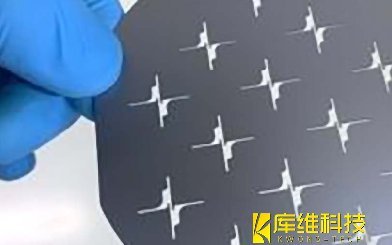

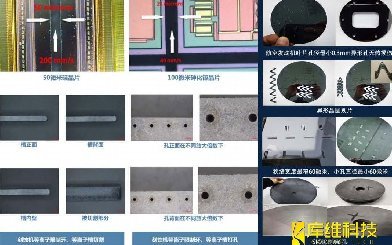

半导体领域:SiC 晶片作为新型半导体材料,硬度高且对加工精度要求极高。传统切割技术易造成晶片边缘崩裂、热损伤等问题,影响晶片性能。运用水导激光切割,凭借其高精度加工能力,实现了复杂形状的切割,同时低热损伤风险确保了 SiC 晶体的性能不受影响,大幅提高了晶片的良品率,满足了高端芯片制造对材料的严苛要求 。

-

航空航天领域:航空发动机涡轮叶片常采用带有不导电热障涂层的材料。以往 EDM 钻孔技术无法加工此类材料,传统机械加工又会导致涂层脱落。引入水导激光技术,利用其高灵活性,通过调整参数,成功解决了涡轮叶片的加工难题,保证了加工中孔径一致性及位置的准确性,提升了航空发动机的性能和可靠性 。

-

精密陶瓷零部件加工:对于精密陶瓷零部件,传统加工方法难以加工直角、异形、超薄件。运用水导激光技术,就能有效解决了这些难题。水导激光切割时,凭借水的冷却和冲刷作用,避免了陶瓷材料因热应力导致的裂纹和破损,实现了高质量的精密陶瓷零部件加工,满足了电子、医疗等行业对精密陶瓷部件的需求。

水导激光切割技术凭借其高精度、低热损伤、环保和高灵活性等优势,在材料加工领域展现出巨大的潜力。但设备复杂性和成本较高等劣势也限制了其更广泛的应用。随着技术的不断发展和创新,相信在未来,这些劣势有望得到改善,水导激光切割技术也将在更多领域得到应用和推广。

相关文章

有哪些方法可以提高激光切割碳化硅时的冷却效果?

碳化硅的激光切割技术介绍

激光切割中不同颜色的激光有什么区别?

水导激光:揭秘其背后的工作原理

水导激光切割在玻璃纤维增强复合材料上的应用

水导激光切割在铝合金上的应用

水导激光切割:在晶圆切割中水的电阻率为什么很小

水导激光切割在碳钎维增强复合材料上的应用

水导激光加工技术在航空航天领域的应用