水导激光打孔:开启精密加工新时代

发布日期:2025-02-21 09:16 浏览量:

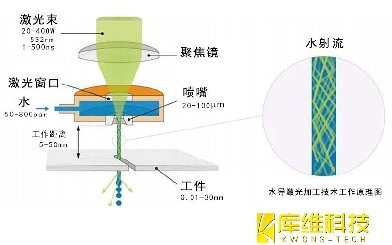

在制造业对零部件加工精度要求日益严苛的当下,打孔技术的革新成为关键。传统激光打孔技术虽曾发挥重要作用,但精度不高、重复精度低,加工后易出现重熔及微裂纹等问题,限制了其在高端制造领域的应用。与之相比,水导激光加工打孔技术脱颖而出,展现出显著优势。

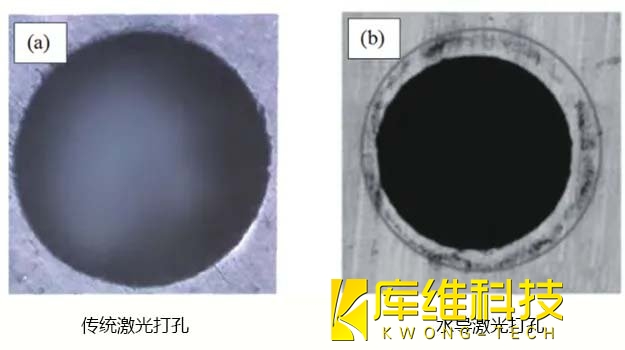

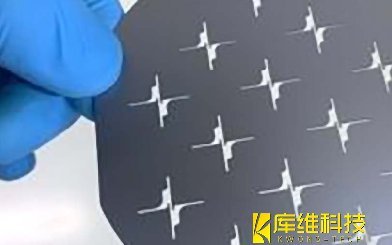

对比传统激光打孔与水导激光打孔技术,差异一目了然。传统激光打孔技术获得的孔,边缘比通过水导激光获得的孔的边缘更加粗糙,若要获得更精细的孔,还需进一步的加工处理。而水导激光加工得到的孔,边缘圆滑,没有毛刺,获得了更好的加工质量,具有明显的技术优势。

为了更明显确立水导激光打孔优势。分别用微秒激光、飞秒激光和水导激光对DD6合金进行打孔,得到的孔表面形貌对比。

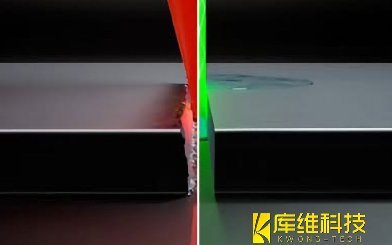

微秒激光打孔时,因脉宽和功率较大,脉冲结束后材料冷却不充分,热量持续向内部传递,导致孔表面存在显著热影响区,孔边缘连续性差,还有明显的熔融材料沉积。这些沉积的熔融物呈液滴状,是蚀除后的材料未能及时排出,堆积在材料表面所致。

飞秒激光加工的孔表面近乎无热影响区及材料熔融再沉积等加工损伤。这得益于飞秒激光脉冲宽度极短,比热量在晶格间传输的时间还短,实现了近似 “冷加工”,能获得高质量的孔。然而,飞秒激光能量呈高斯分布,导致制孔锥度难控,孔圆度欠佳,加工效率低,无法满足大批量孔的加工需求。

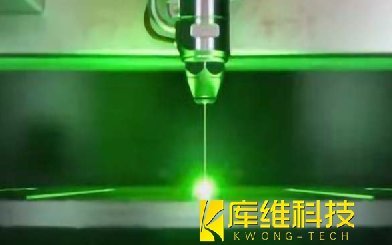

水导激光则另辟蹊径,在加工过程中,水流及时带走熔融物,解决了传统微秒激光加工时金属熔融物飞溅的难题。同时水射流对加工壁面进行有效冲刷冷却,大幅提高表面质量,减少热影响区。

水导激光打孔技术凭借其在提高加工精度、改善表面质量、解决熔融物问题等方面的卓越表现,为众多行业的精密加工提供了理想解决方案,有望在未来制造业中发挥更为重要的作用。

相关文章

水导激光技术之切割:材料加工后的优势分析

水导激光切割技术的双面镜:优势与劣势深度解析

水导激光加工中如何避免激光器波长和频率的波动?

除了水导激光,还有哪些激光技术适用于加工SiCf/SiC材料?

水导激光加工SiC和SiC复合材料工艺参数优化大揭秘

有哪些方法可以提高激光切割碳化硅时的冷却效果?

水导激光加工技术在半导体领域加工的应用案例

碳化硅的激光切割技术介绍

有哪些具体的医疗器械是可以通过水导激光技术制造的?