与其他切割技术相比,激光切割碳化硅的成本效益如何?

发布日期:2025-03-03 11:16 浏览量:

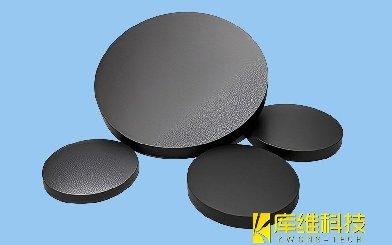

在半导体和新能源领域,碳化硅(SiC)凭借其耐高温、高导热性和高击穿电压等特性,成为关键材料。而其极高的硬度和脆性对加工技术提出了严峻挑战。传统的切割工艺不仅效率低,且成本高昂。而激光切割技术的崛起,凭借其显著的成本效益优势,正在重塑碳化硅加工行业的竞争格局。

激光切割碳化硅在成本效益方面显著优于传统切割技术,主要体现在以下四个维度:

一、材料损耗成本

传统工艺如砂浆线切割或金刚石线锯,在切割6英寸碳化硅晶锭时,材料损失率高达46%。这一巨大浪费源于切割过程中机械应力导致的晶片碎裂及切缝过宽问题。而激光切割技术通过精准的激光束控制,将每片晶圆的材料损失降至仅80μm,较传统方式减少90%的损耗。对于单晶碳化硅这类单价高昂的原材料而言,损耗的降低直接转化为数百万美元的年成本节约。

二、加工效率提升

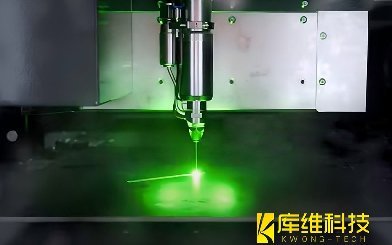

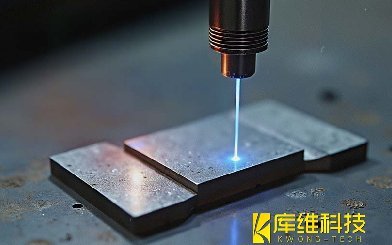

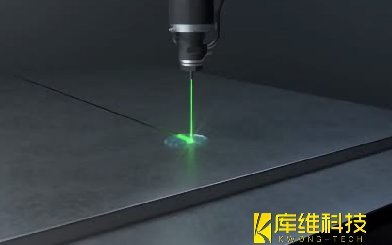

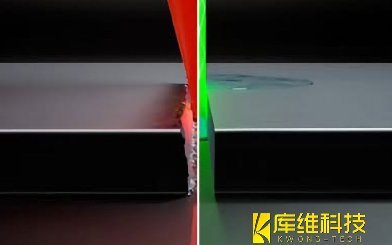

传统线锯切割一片6英寸碳化硅晶圆需耗时约100小时,冗长的加工周期严重制约产能。激光切割技术(如水导激光切割)通过非接触式高速加工,将切割效率提升数倍。单位时间内产出的合格晶圆数量大幅增加,使得设备折旧、人工及能源成本被摊薄至更低水平。尤其在大规模量产场景下,效率优势可显著加速订单交付周期,抢占市场先机。

三、后续工艺简化

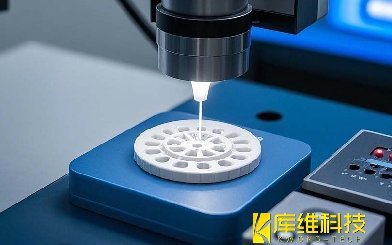

传统机械切割因切面粗糙度高(通常需后续抛光至Ra<0.2nm)且边缘易崩缺,需额外投入抛光设备和化学耗材。激光切割凭借微米级精度和极小热影响区,可直接产出表面粗糙度达标的晶圆,省去抛光工序。以单片晶圆后处理成本降低30%计算,年产10万片的生产线可节省数百万美元。

四、设备维护与耗材成本

传统线锯依赖金刚石线反复摩擦切割,线材易断裂且需频繁更换,单次切割耗材成本占比可达15%-20%。同时,机械磨损导致设备故障率升高,维护成本攀升。激光切割采用非接触式加工,无刀具磨损问题,设备寿命延长且维护频率降低。长期运营中,耗材及维修成本可缩减60%以上。

激光切割碳化硅通过低损耗、高效率、工艺简化、低维护四大核心优势,全面优化了生产流程的边际成本。据行业测算,采用激光切割技术可使单片晶圆综合成本下降40%-50%,尤其适用于对良率和量产规模要求严苛的第三代半导体产业。

相关文章

水导激光加工技术:精确切槽的探索

哪些因素会影响激光切割碳化硅的质量?

水导激光打孔:开启精密加工新时代

激光切割碳化硅如何抑制飞溅?四大关键技术解析

水导激光技术之切割:材料加工后的优势分析

水导激光切割技术的双面镜:优势与劣势深度解析

如何提高激光切割碳化硅时的聚焦精度?

水导激光加工中如何避免激光器波长和频率的波动?

除了水导激光,还有哪些激光技术适用于加工SiCf/SiC材料?