水导激光切割技术在切割碳化硅时的精度如何?

发布日期:2025-03-20 09:36 浏览量:

碳化硅(SiC)作为第三代半导体材料的代表,凭借其高硬度、耐高温、抗辐射等特性,已成为新能源汽车、5G通信、航空航天等领域不可或缺的核心材料。碳化硅的莫氏硬度高达9.5级,传统切割工艺(如金刚线切割、砂浆线切割)易导致材料热损伤、边缘崩裂及高损耗,严重制约了其大规模应用。近年来,水导激光切割技术凭借其独特的冷却机制、非接触式加工特性及高精度优势,成为碳化硅晶圆切割领域的研究热点。本文将从技术原理、精度体现及实际应用案例三方面展开分析。

一、水导激光切割技术的核心原理与精度控制

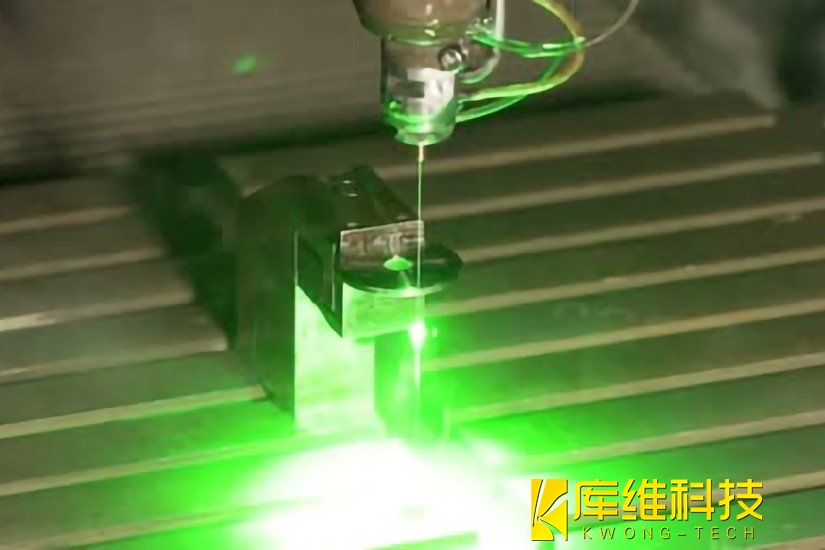

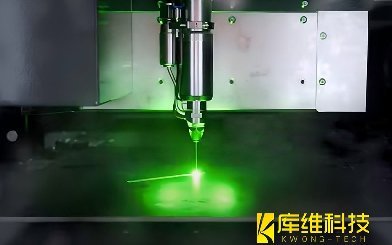

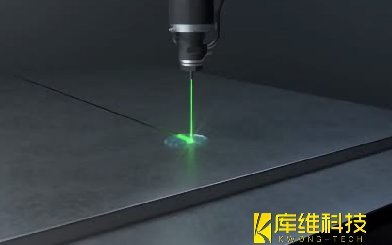

水导激光切割通过高压喷嘴形成稳定水柱,激光束经透镜聚焦后耦合进入水流,借助水柱的全内反射效应,将激光能量精准传输至工件表面。水流同时承担导光媒介、冷却剂与碎屑清除载体三重角色,实现“光-水-材料”的高效协同作用。相较于传统干式激光切割,其能量传递更集中,热影响区(HAZ)更小,尤其适合碳化硅等硬脆材料的精密加工。

精度控制的关键参数:

-

激光波长选择:532nm绿激光因对碳化硅吸收率较高(约40%),成为主流选择。

-

水流稳定性:需通过高精度压力控制系统(±0.1MPa)确保水射流直径和流速恒定,避免光路偏移导致切割偏差。

-

运动控制系统:多轴联动(三轴/五轴)设备可实现复杂形状切割,切割面粗糙度可达Ra<1μm,远超传统线锯的±10μm。

二、水导激光切割技术提升精度的三大主要体现

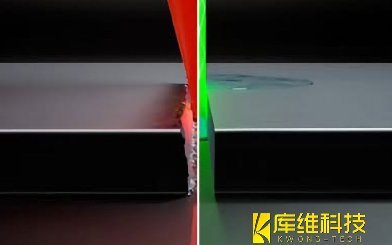

1、冷却与热控能力

碳化硅切割过程中,每毫米切割线会产生约500W的热量。传统机械切割因缺乏有效散热,易导致材料热膨胀系数差异引发翘曲,而水导激光通过水冷将温度梯度控制在±5℃以内,热影响区宽度仅50-100μm。例如,库维激光的案例显示,切割2mm厚碳化硅圆片时,切面平整度误差<2μm,材料利用率提升至85%。

2、实时碎屑管理与清洁切割环境

切割碳化硅会产生纳米级碳化硅颗粒,若残留于切割面,会引发二次激光反射并导致边缘粗糙。水导激光通过流速达100-200m/s的高速水射流,将碎屑冲离加工区域,保持切割面洁净度,从而减少修磨工序。实验表明,该技术可使碳化硅切割边缘粗糙度(Ra)降至0.5μm以下,显著优于线锯切割的Ra>2μm。

3、非接触式加工避免机械应力

传统线锯切割通过锯齿与材料的机械摩擦实现分离,易造成30-50μm的侧向挤压变形。水导激光采用非接触式加工,切割力仅0.1-0.3N,且通过调整激光入射角(如45°晶向切割)可优化应力分布,使切割裂纹扩展方向可控。

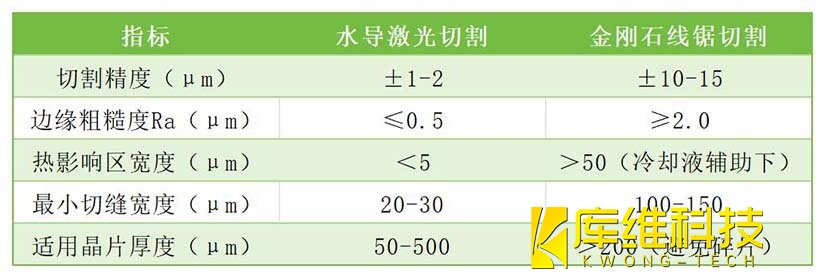

水导激光切割与传统线锯切割的精度对比

三、实际应用案例

1、半导体制造领域:英飞凌采用水导激光切割技术生产碳化硅功率器件,切割道宽度从传统工艺的200μm缩减至80μm,单片晶圆材料损耗降低至8%,成本下降30%。

2、航空航天与精密制造:航空发动机涡轮叶片热障涂层材料需无损加工,水导激光通过调整参数(如355nm紫外激光+高压水射流),成功实现涂层保留下的微孔加工,孔径精度达±0.1μm。

水导激光切割技术通过冷却、碎屑管理及非接触式加工的创新设计,将碳化硅切割精度提升至微米级,同时兼顾效率与环保性,成为第三代半导体制造的关键突破口。随着技术迭代与成本优化,其有望在2030年前全面替代传统切割工艺,支撑碳化硅产业链的规模化发展。

相关文章

水导激光加工水束流不稳?这5大措施让加工质量飙升!

如何优化激光切割碳化硅的质量?

水导激光在钕铁硼磁性材料加工中的应用

与其他切割技术相比,激光切割碳化硅的成本效益如何?

水导激光加工技术:精确切槽的探索

哪些因素会影响激光切割碳化硅的质量?

水导激光打孔:开启精密加工新时代

水导激光技术之切割:材料加工后的优势分析

水导激光切割技术的双面镜:优势与劣势深度解析