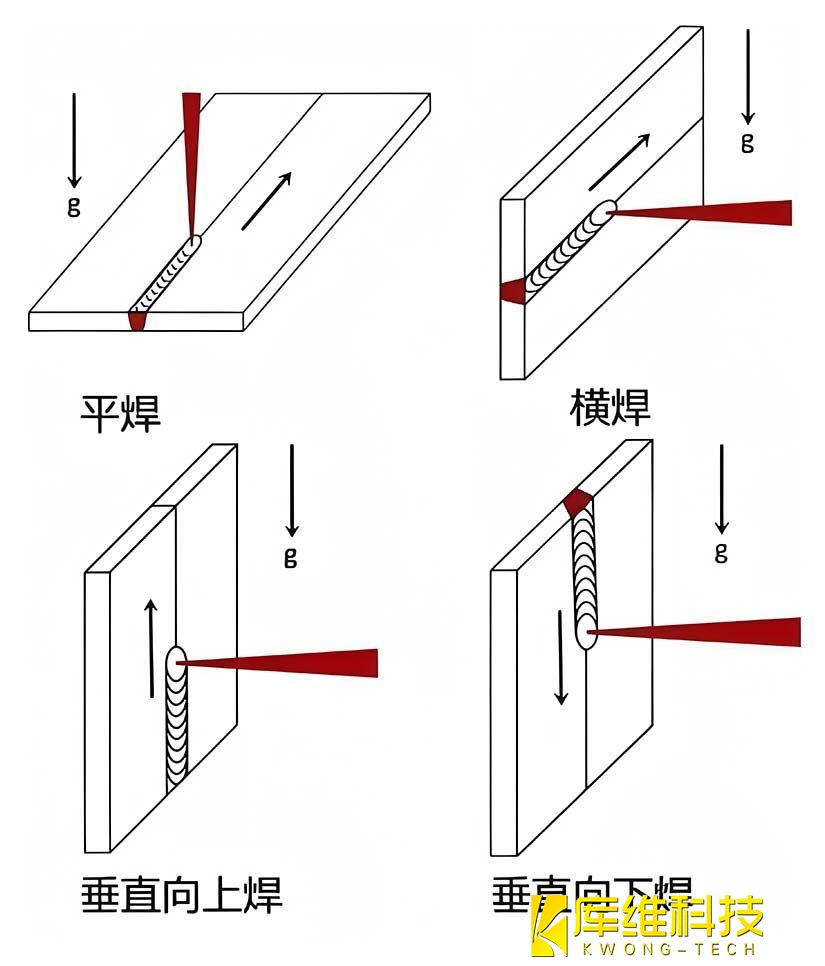

激光焊接凭借高精度、高效率的优势,已成为现代制造业的核心工艺。焊接质量受多种因素制约,其中焊接位置作为关键变量,通过改变熔池流动、热传导及凝固行为,直接影响焊缝成形、气孔缺陷和力学性能。本文将系统介绍平焊、横焊、垂直向上焊、垂直向下焊四种位置的工艺特性,并探讨优化方向。

一、焊接位置对焊缝成形与稳定性的影响

1、平焊

熔池行为:重力对称分布,熔池形状稳定,熔深均匀,焊缝表面光滑且成形美观。

工艺优势:热传导稳定,匙孔动态平衡性好,焊接过程可控性高,缺陷率最低。

典型应用:车身精密部件(抗拉强度要求≥500 MPa)、3C电子元件、航空航天薄壁结构等高精度领域。

2、横焊

熔池偏移:重力导致熔池向单侧偏移,焊缝对称性降低,易出现咬边或未熔合缺陷。

工艺难点:熔池与母材接触面受限,气泡逸出通道受阻,孔隙率显著增加。

典型应用:石油管道环缝、压力容器储罐等大型水平环向焊缝。

3、垂直向上焊

熔池动态:焊接方向与重力反向,熔融金属向下回流,热输入过高时易引发熔池波动甚至烧穿。

气孔控制:气泡在浮力作用下向上逸出,孔隙率低于垂直向下焊,但需精确控制热输入。

典型应用:建筑钢结构立焊、管道立管对接等需抗拉强度高的场景。

4、垂直向下焊

熔池流动:重力与熔池流动方向一致,金属填充速度加快,但凝固前沿易截留气体。

缺陷风险:熔池上缘受凝固金属限制,气泡难以逸出,孔隙率显著高于平焊和垂直向上焊。

典型应用:船体底部焊接、地下管道安装等需快速填充的工况。

二、孔隙率与力学性能的关键差异

1、气孔生成机制对比

平焊:气泡受浮力驱动上浮至表面逸出,孔隙率最低。

横焊:熔池边缘与母材接触形成气阱,气泡滞留率增加30%-50%。

垂直向上焊:浮力辅助气泡脱离熔池,气孔率较垂直向下焊低约40%。

垂直向下焊:凝固前沿快速封闭气体逃逸路径,气孔率最高,严重影响结构完整性。

因此平焊和垂直向上焊的孔隙率较低(约1%-3%),而横焊和垂直向下焊的孔隙率较高(可达5%-8%)。

2、力学性能实验对比

抗拉强度:平焊(550-600 MPa)> 垂直向上焊(500-540 MPa)> 横焊(420-480 MPa)> 垂直向下焊(400-450 MPa)。

延伸率:平焊(12%-15%)> 垂直向上焊(10%-12%)> 横焊(6%-8%)> 垂直向下焊(5%-7%)。

三、应用场景与工艺优化建议

1、优先选择平焊的条件

高精度需求场景:如电子元件封装、航空发动机叶片焊接,需确保焊缝零缺陷。

参数优化方向:采用脉冲激光调节热输入,搭配氩气保护减少氧化。

2、垂直焊的工艺调控策略

垂直向上焊:降低焊接速度(<1.5 m/min),增加侧吹气体流量,抑制熔池下坠。

垂直向下焊:采用摆动激光束拓宽熔池,延长气泡逸出时间,或通过复合焊接(激光-MIG)改善熔合。

3、横焊的缺陷抑制技术

动态聚焦调整:实时调节激光焦点位置,补偿重力导致的熔池偏移。

多道焊设计:分层填充焊缝,降低单道热输入,减少气孔生成风险。

平焊因熔池稳定性高、气孔率低,仍是激光焊接的首选位置;垂直向上焊在特定场景下通过参数优化可接近平焊质量;横焊与垂直向下焊需结合工艺调控以降低缺陷风险。未来,智能焊接技术的普及将进一步缩小不同位置的焊缝质量差异,推动激光焊接向更高效、更可靠的方向发展。