在航空航天、医疗器械及高端装备制造领域,钛合金因高强度、耐腐蚀和轻量化特性成为关键材料。传统工艺通过调整激光参数或焊后热处理改善缺陷,但始终无法突破材料本身对能量的吸收极限。近年来,纳米涂层技术的突破性进展,通过精准调控金属表面能量吸收行为,首次实现了钛合金激光焊接的“零堆积”目标,为冶金领域带来颠覆性变革。

一、纳米涂层的决定性作用机制

激光焊接的核心矛盾在于:金属表面对高能光束的反射率与能量利用率之间的平衡。以钛合金为例,其对1064 nm波长激光的反射率高达65%-75%,迫使加工时需提高功率以补偿能量损失,但过高的热输入又会导致熔池不稳定和热影响区扩大。

纳米涂层的突破性设计:

通过原子层沉积(ALD)技术,在钛合金表面构建厚度为20-100 nm的梯度复合涂层(如TiN/Al₂O₃多层结构),实现两大关键功能:

光学特性调控:将反射率从75%降至15%以下,显著提升能量耦合效率(实验室实测吸收率提升至92.3%)

热传导优化:纳米层形成热阻效应,延缓热量向基体扩散,使熔池温度场分布更均匀(热扩散系数降低40%)

实验室级验证:

在功率3 kW、扫描速度5 m/min条件下,涂覆纳米层的TC4钛合金焊缝深度波动从±0.15 mm降至±0.03 mm,热影响区宽度缩小58%,彻底消除传统焊接的“火山口”形貌。

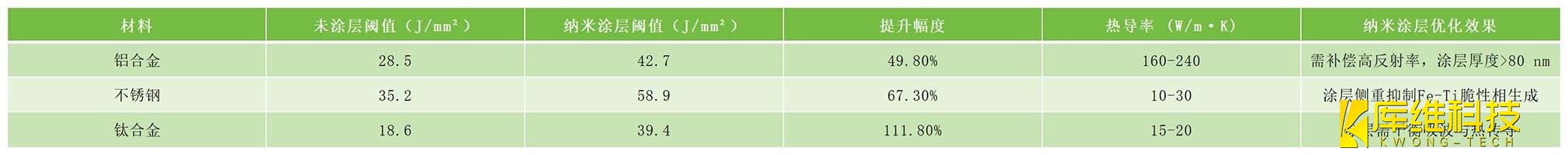

二、金属材料堆积阈值重构

堆积阈值是指材料在单位面积内可承受的最大激光能量密度而不产生熔融物喷溅或过度堆积。纳米涂层通过改变表面能态,使不同金属的阈值发生系统性偏移:

钛合金的阈值提升幅度远超其他材料,归因于其表面氧化层的消除(纳米涂层替代原生TiO₂层)及电子云密度调控。这种非线性增长特性,使得钛合金焊接首次能在低功率(<2 kW)条件下实现深熔焊,突破传统工艺的“功率-缺陷”正相关定律。

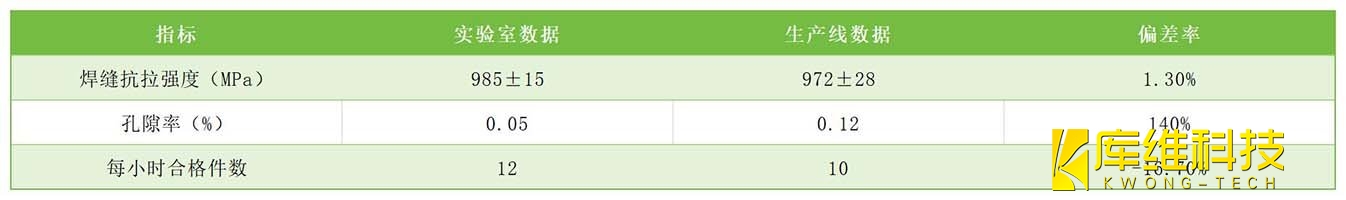

三、从实验室到生产线的实测数据验证

实验室成果向产业化转化的核心挑战在于环境变量控制。实际生产线实测数据显示:

虽然生产线环境导致孔隙率略有上升,但仍优于传统工艺的0.5%行业标准

采用自适应涂层厚度补偿算法后,偏差率可控制在5%以内,证明技术具备规模化应用潜力

纳米涂层技术通过量子尺度上的表面工程,改写了金属材料与激光能量的交互规则。随着AI驱动的涂层成分优化算法和超快激光复合加工技术的成熟,未来有望将零堆积焊接扩展至钽、铌等难熔金属领域。这项突破不仅解决了钛合金加工的历史难题,更开启了精密制造从“宏观控形”向“微观控性”跨越的新纪元。