碳化硅(SiC)作为第三代半导体材料,因其高硬度、高热导率及优异的电气性能,被广泛应用于电力电子、新能源汽车和光伏等领域。但其极高的硬度和脆性使得传统切割工艺面临效率低、损耗大、表面粗糙等问题。激光切割技术凭借非接触式加工、高精度和低热影响等优势,成为碳化硅切割的重要发展方向。本文从技术路径、工艺参数优化及辅助技术革新三方面,探讨如何通过改良切割工艺提升激光切割碳化硅的质量。

一、选择适配的激光切割技术

激光切割碳化硅的核心在于通过不同的技术路径实现高效、低损伤的加工。目前主流的激光切割技术包括:

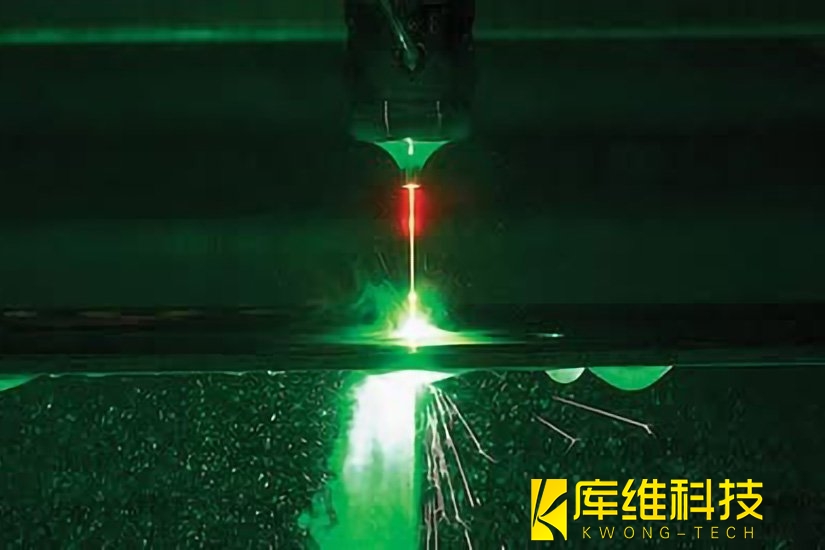

通过高压水射流引导激光束,水流不仅能冷却切割区域,还能带走碎屑,减少热损伤。该技术切割速度比传统线锯快3-5倍,切口粗糙度可控制在2-3μm以内,显著降低材料损耗。瑞士Synova公司在此领域技术领先,国内企业如库维科技也在积极研发适配碳化硅的水导切割设备。

2、隐形切割

利用超短脉冲激光在材料内部形成改性层,通过外加应力实现剥离。此技术表面无切口,加工精度高,尤其适用于超薄晶圆切割。日本DISCO公司的KABRA技术通过“无定形黑色重复吸收”原理,将碳化硅分解为硅和碳,生产率提高四倍。

3、冷切割技术

结合激光剥落与聚合物冷却处理,在材料内部生成微裂纹后扩展为主裂纹。该技术材料损失率低至80μm,表面粗糙度Ra<3μm,生产成本降低30%。

4、改质切割

通过精密激光束在晶圆内部形成改质层,利用外加应力沿路径分离晶圆。国内大族激光已将该技术应用于量产,显著减少后续研磨需求。

二、优化激光参数与工艺控制

激光参数与工艺设置的精细化是提升切割质量的关键。

1、光束质量与波长选择

光束整形:采用高折射率透镜(如萤石透镜)减少色差,提升聚焦精度。

波长适配:近红外激光(如1064nm)适合穿透碳化硅形成内部改质层,紫外激光则适用于超精细切割。

2、功率与脉冲调控

根据材料厚度调整激光功率和脉冲频率。例如,皮秒激光可减少热效应,适用于隐形切割;纳秒激光适合厚材料加工,但需结合冷却技术防止热变形。

3、动态对焦与路径规划

使用自动对焦算法和焦点跟踪传感器,实时补偿切割过程中的焦距偏移。

通过计算机控制优化切割路径,减少重复加工,提升效率。

三、强化冷却与热管理

碳化硅热导率随温度变化显著,需通过冷却技术抑制热损伤。

1、水导切割的冷却优化

调控水流压力与速度,增强热交换效率。例如,提高水流速度可快速带走热量,防止材料热变形。

改进喷嘴设计,确保水流均匀分布,与激光光路精准协同。

2、辅助冷却系统

气冷:喷射惰性气体(如氮气)形成保护气幕,防止氧化并加速散热。

液冷:采用乙二醇等高导热冷却液循环系统,适配不同工况需求。

3、智能温控反馈

部署温度传感器与热成像仪,实时监测切割区域温度变化,动态调整冷却参数。

四、适配材料特性与智能监控

1、晶体结构分析

不同晶型碳化硅的热传导特性差异显著。例如,4H-SiC需更高冷却强度以防止热应力累积,而6H-SiC可适当降低冷却力度。

2、裂纹扩展控制

通过双波长激光技术,先用第一波长形成改质层,再用第二波长促进裂纹延伸,减少改质层数量并提升划片质量。

3、环境稳定性保障

恒温恒湿车间减少光学元件热胀冷缩与镜片起雾问题。

隔振平台(如空气弹簧)阻隔外部振动,确保激光聚焦稳定。

通过技术路径优化、参数精细化调控及智能冷却管理,激光切割碳化硅的质量得以全面提升。随着自适应光学、双波长协同加工等技术的成熟,碳化硅切割工艺将更趋高效与环保,为半导体产业的升级注入新动能。